1.1 功能概述

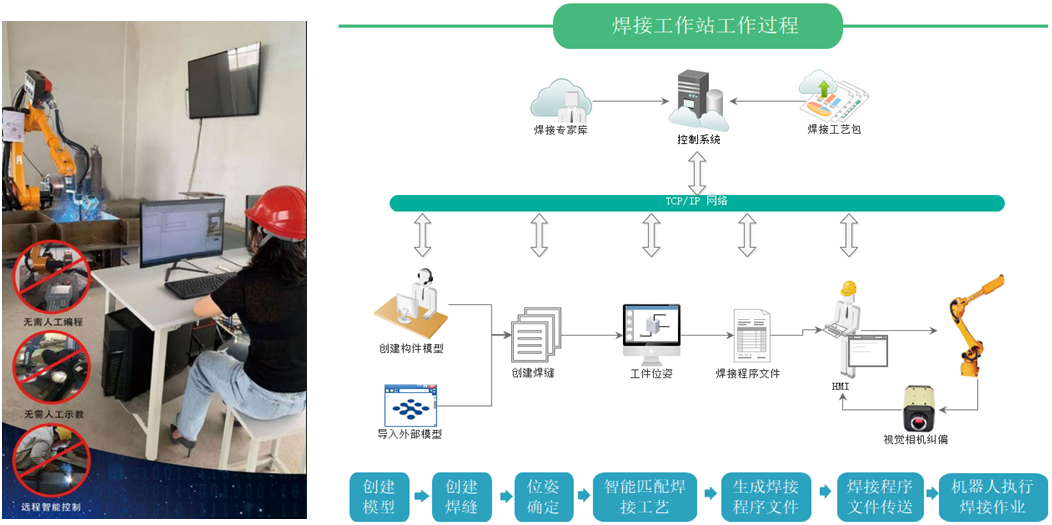

系统为自主开发系统,其主要功能是通过将焊接工艺进行深度集成,再导入三维模型,通过视觉系统对整个构件焊缝确定位,依据模型中的位置实际轮廓,自动生成焊接程序。

软件部署在 PC 系统上,PC 系统可以放置在任何位置,通过TCP/IP协议可以实现远程控制,即在办公室可以直接操作现场设备进行焊接。

1.1.1 系统能够满足每天二班(每班 8小时)正常工作,并能保持稳定的精度;

1.1.2 工作站的设计图纸经过反复的论证及仿真设计,各个部件的设计强度可靠、装配维修方便,在保证功能的前提下,保证了外形的美观;

1.1.3 工作站设备的所有外购件均为行业内知名厂家提供,所有加工件的质量都经过严格的把关、强度达标、性能优越和运动平稳;

1.1.4 工作站设备的零件和仪表及全部图纸资料的度量单位均采用国标单(GB)标准;所有仪表、零部件的设计、制造及所用材料应符合 ISO 和 IEC 标准或其他同等标准;

1.1.5 工作站零部件选用优质材料制造,所选用的机械、电气元件是优质、可靠的系列产品;

1.1.6 机器人前端有防碰撞传感器,在发生碰撞时能及时停机保护,同时根据需求可配置自动清枪剪丝系统及自动除尘系统;

1.1.7 工作站视觉交互、三维数模驱动、智能规划焊接路径、视觉扫描修正路径、匹配参数及工艺库自动创建焊接程序等智能化焊接功能。

1.1 结构类型与推荐系统工作方式

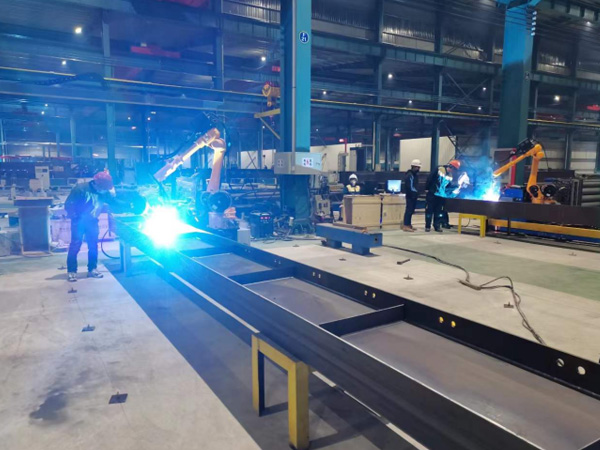

1.1.1 H型钢吊车梁、筋板结构主梁采用H型钢专机一键启动方式进行工作,人工干预极少,工作效率最高,操作人员可操作多机工作;

1.1.2 H型钢柱、屋面梁、箱型结构内部加劲板及主焊缝和其他结构类型较多的产品,采用视觉人机交互的方式进行工作,操作人员可操作多机工作;

1.1.3 桥梁板、大箱型隔板等结构,由于焊缝较长,焊缝类型数量少,采用模型驱动进行焊接,人工干预少,焊接效率高,操作人员可操作多机工作;

1.1.4 科钛智能系统为成套系统,系统支持以上各种工作方式,根据实际使用需求选择合适模块进行工作,提高生产效率。

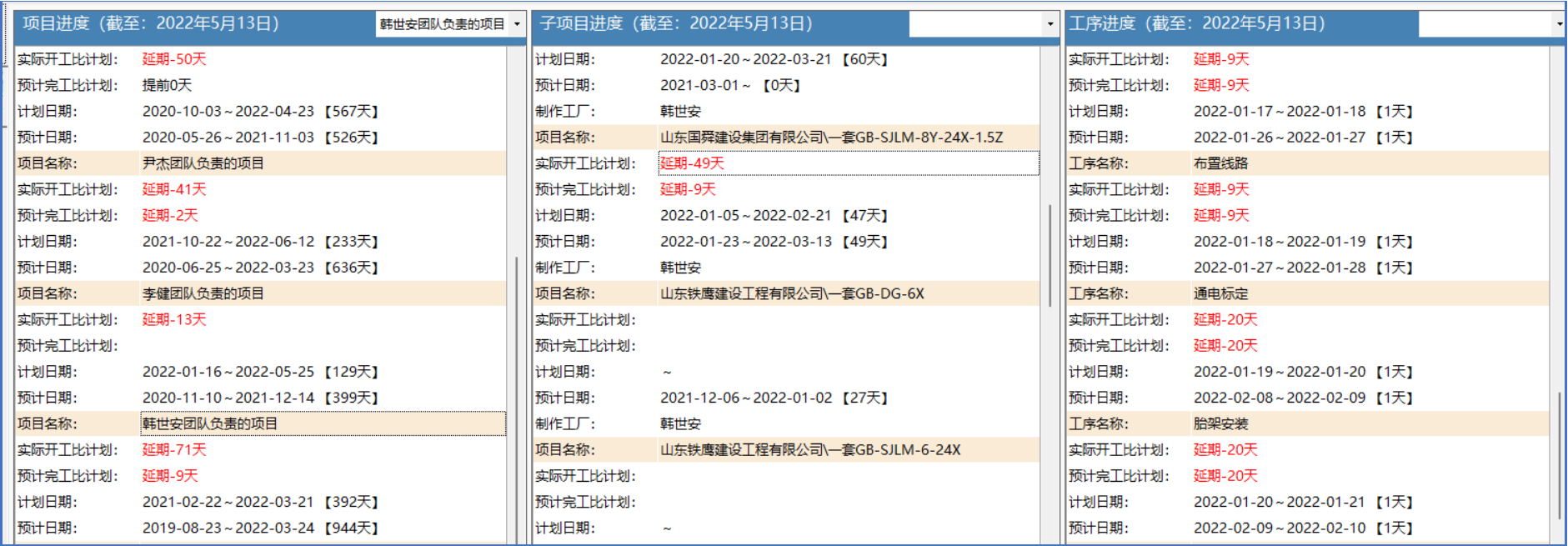

MES系统

1.1.5 系统特点:

a) 基于互联网技术,实现工厂模型数据的共享。

b) 工序化生产管理,可将生产过程涉及的每一环节纳入到工艺流程中进行管理

c) 整合并提高项目运行的整体效率,实时、动态、真实,达到全员参与管理

d) 工序工艺、部门、组群、权限可完全自行定制

e) 工序流动信息实现实时推送

f) 计划根据生产节拍自动编排

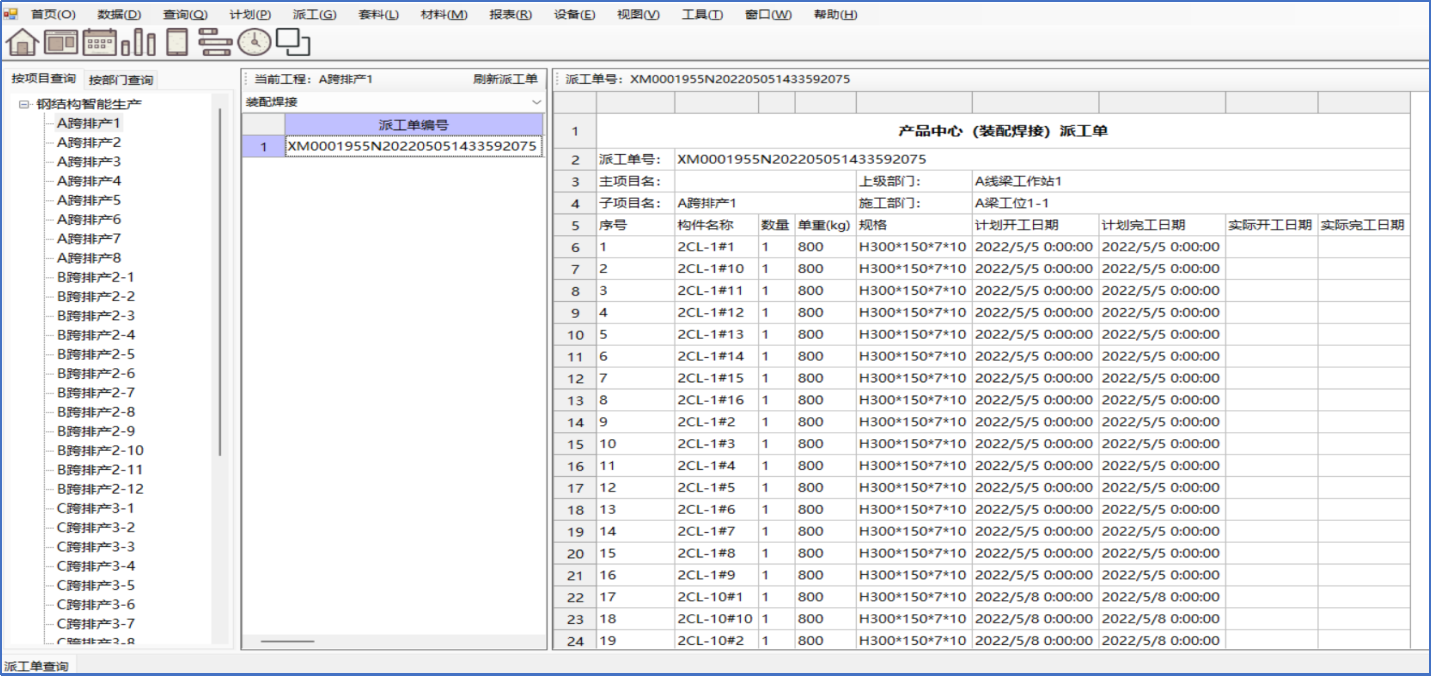

1.1.6 计划模块:生产任务开始实施前,科钛MES根据项目需求以及各车间和工作站生产节拍自动编排计划,生成每日各工位的工作计划以及配套零部件。

派工模块:根据项目需求以及各车间和工作站生产节拍自动编排计划,生成具体工作任务。

统计模块:可查询公司整体数据、项目统计的数据、按工厂统计的数据、按工序统计的数据。

2. 项目方案

2.1 产品类型

2.1.1 结构尺寸

|

序号 |

产品 |

高度 |

宽度 |

长度(双机配合) |

|

1 |

H型钢 |

翼板高度≤0.8m |

≤1.2m |

≤12m |

|

2 |

其他产品 |

立板高度≤0.5m |

≤1.2m |

≤12m |

2.1.2 用户典型产品照片

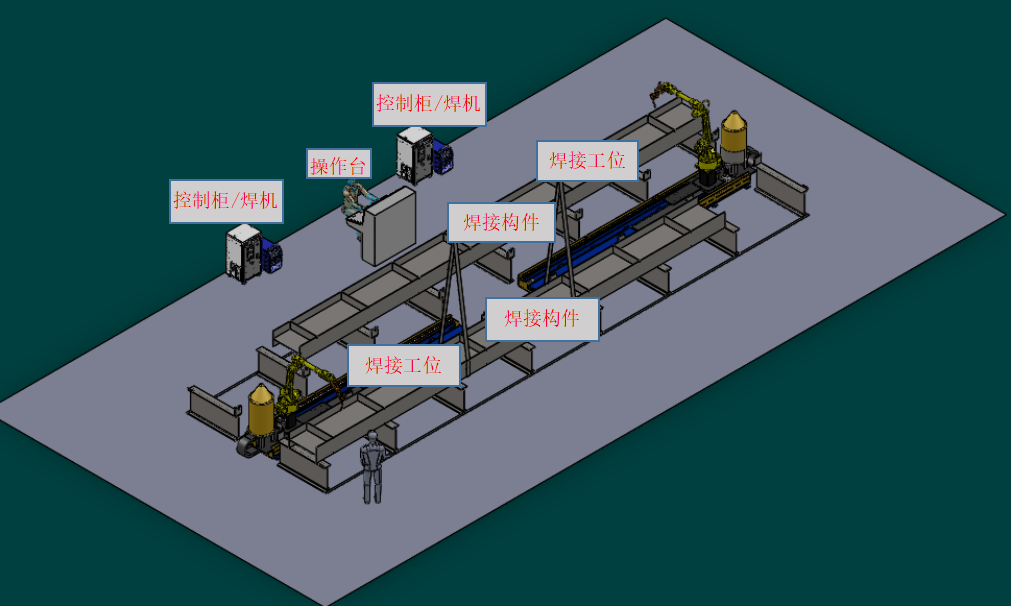

2.1 全局布置图

布置立面图

工作流程(模型驱动方式)

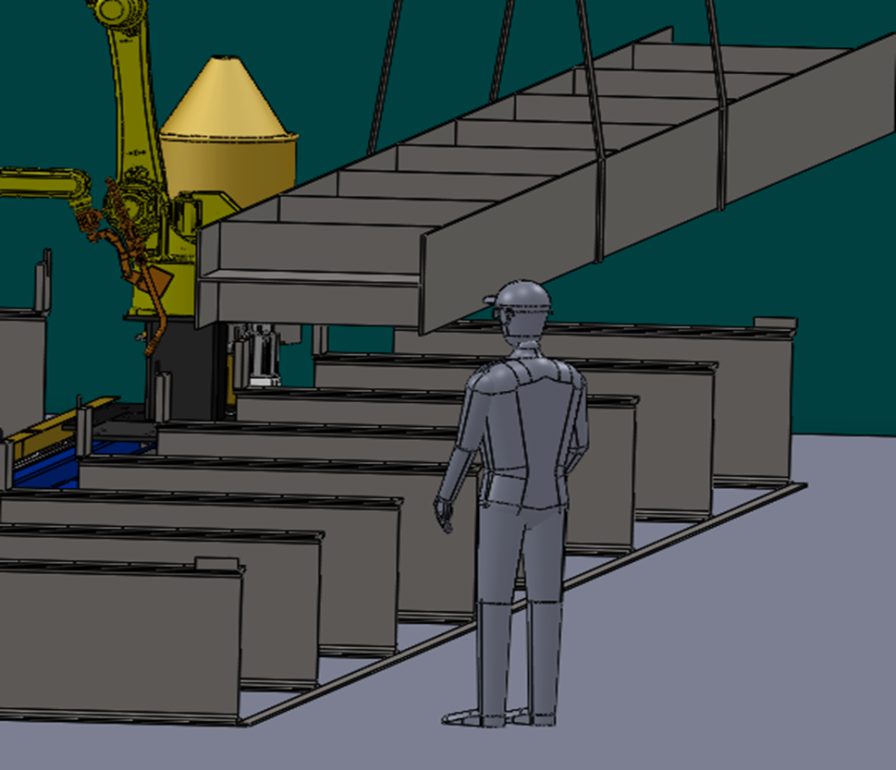

2.2.1 人工或输送链将待焊接构件转运到工作台架,靠近定位P点

2.2.2 (同时或提前)操作人员根据构件号和构件摆放方式,将模型旋转一致,并创建节点

2.2.3 如摆放偏差太大,则先用相机识别构件定位P点

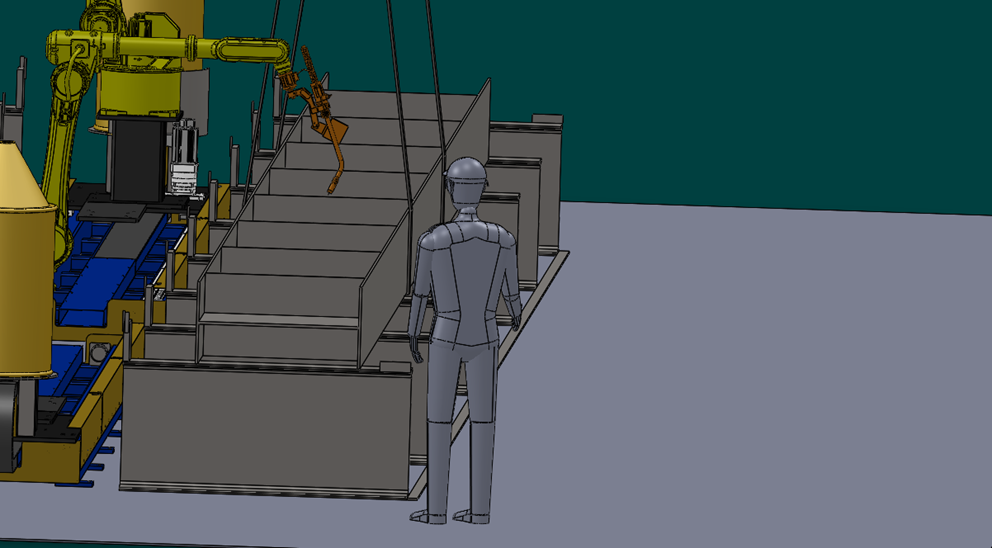

2.2.4 如摆放位置接近,操作人员直接加载模型启动扫描(此时操作人员可吊装另一根构件到第二套设备台架或本设备另一工位,执行上述操作)

2.2.5 扫描完成后,系统启动焊接

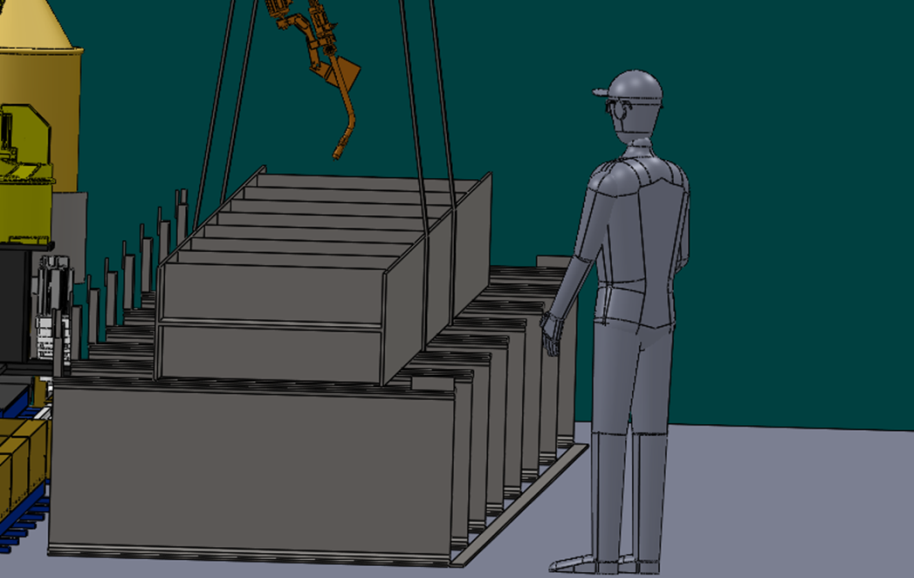

2.2.6 整个构件焊接结束,将构件转运到后续工作工位。

2.2.7 以此操作人员可操作多套设备工作

2.2.8 如没有构件模型,可采用视觉交互方式操作设备焊接,构件摆放到台架后,操作人员使用相机对需焊接部位进行拍照,匹配工艺,启动扫描焊接。与模型驱动相比,操作人员相对工作量增大。